Kategorie Innovation & Technologie - 26. August 2020

Umweltförderung im Inland: Neue Maßstäbe in der Verhüttung von Magnesit bei der STYROMAG

Magnesitvorkommen im Gebiet Oberdorf in der Steiermark sind seit 1870 bekannt und urkundlich erwähnt. In Kraubath bei Leoben wurde zur Verhüttung dessen um diese Zeit bereits ein Schachtofen errichtet. Die weltweit erste industrielle Herstellung kaustisch gebrannten Magnesits war damit aus der Taufe gehoben und die Grundlage der STYROMAG Steirische Magnesitindustrie GmbH gelegt. Die Abbaue rund um Oberdorf wurden systematisch erweitert und modernisiert. Ein Prozess, der bis heute anhält.

Die STYROMAG sind nach wie vor in der Erzeugung von Magnesiumoxid (MgO) tätig, das bei der Herstellung von Schleifsteinen, für die Erzeugung von Industriefußböden, von Bremsbelägen und in der Lebensmittelindustrie sowie bei der Herstellung von Dünge- und Futtermitteln Verwendung findet. Das steirische Unternehmen aus Sankt Katharein an der Laming plant, den Herstellungsprozess rund um den Wirbelschichtofen energetisch zu optimieren und gleichzeitig einen neuen Maßstab in der Branche zu setzen.

Fast 3,6 Millionen Euro investierte die STYROMAG in die Realisierung eines zukunftsorientierten Großprojektes zur Energieeffizienz im Magnesit-Kalzinierungsprozess. Rund 990.000 Euro wurden durch Förderungen aus der „Umweltförderung im Inland“ des Klimaschutzministeriums, sowie aus dem europäischen Fonds für regionale Entwicklung bereitgestellt.

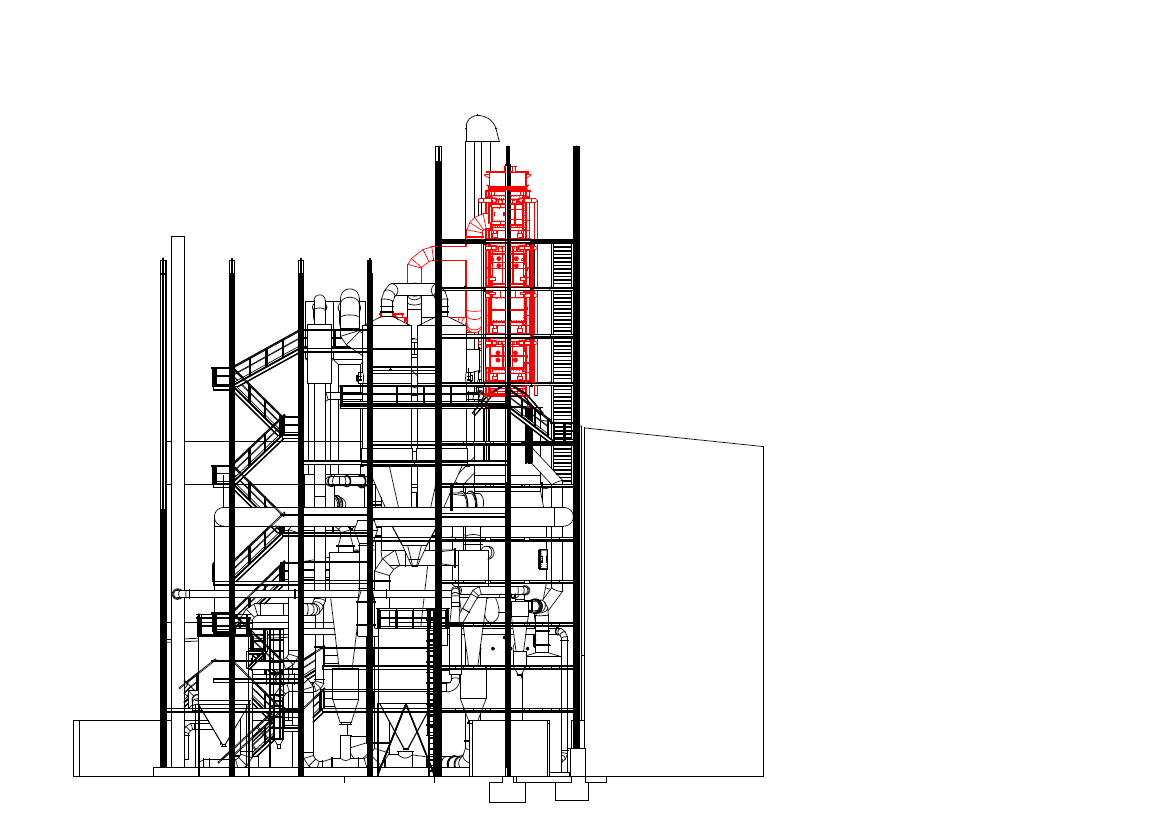

Im bestehenden Wirbelschichtofen wird der Kalzinierungsprozess von Magnesit zu Magnesiumoxid und produktionsbedingtem CO2 umgesetzt. Der Prozess findet in der Wirbelschicht bei rund 790°C statt, die notwendige Energie zur Temperaturerhöhung und zur Kalzinierung wird durch Erdgas eingebracht.

Hoher Reinheitsgrad durch Wirbelschicht

Ziel des gegenständlichen Projektes ist es durch ideale Energieintegration über den gesamten Prozess und durch Nachrüstung eines neuartig entwickelten Hochtemperaturluftvorwärmers mit dem unterstützenden Einsatz komplexer Regelungstechnik den Erdgas- und Stromverbrauch um 20 Prozent zu senken. Das Demonstrationsprojekt verbindet zahlreiche Optimierungspotentiale des Kalzinierungsprozesses.

Am Standort werden jährlich rund 28.500 Tonnen Magnesiumoxid, davon rund 19.000 Tonnen in der Wirbelschicht, produziert. Der Wirbelschichtprozess zeichnet sich dadurch aus, dass Verunreinigungen als Rückstände im Reaktor verbleiben, wodurch ein hoher Reinheitsgrad erreicht werden kann. Schon im bestehenden Prozess ist in einem mehrstufigen Verfahren (Rohsteinvorwärmer, Abgaskühler zur Verbrennungsluftvorwärmung) teilweise eine Wärmerückgewinnung realisiert.

Energieaufwand um 20% reduziert

Durch die optimierte, innovative Energieintegration und damit ein Maximum an Wärmerück-gewinnung über den Prozess soll der Einsatz von Primärenergie durch Erdgas und Eigenstromaufwand um jeweils etwa 20 Prozent reduziert werden. Durch weitere Optimierungsmaßnahmen der Prozessführung in Form einer Advanced-Process-Control Regelung können auch die CO2-Emissionen in Höhe von 1.165 Tonnen pro Jahr verringert werden.

Im Rahmen dieses Projekts wird auch ein neuartiger Wärmetauscher entwickelt. Dieser ist, besonders luftseitig, sehr hohen Temperaturen, sowie insgesamt einer sehr hohen Staubbelastung ausgesetzt. Daher wird auch ein geeignetes Abreinigungssystem zur Produktrückgewinnung neu entwickelt. Damit soll dieser neue Wirbelschichtprozess zusätzlich zur hohen Produktqualität einen neuen Standard für den spezifischen Energieverbrauch in der Branche der Kalzinierungsprozesse setzen.

Weitere Infos zur Umweltförderung finden Sie hier: https://www.umweltfoerderung.at/