Kategorie Energie - 11. Dezember 2024

»Green Bricks« – Wienerberger testet sein erstes »grünes« Ziegelwerk

Bei Wienerberger in Oberösterreich werden Ziegel im weltweit größten elektrischen Ziegelofen gebrannt

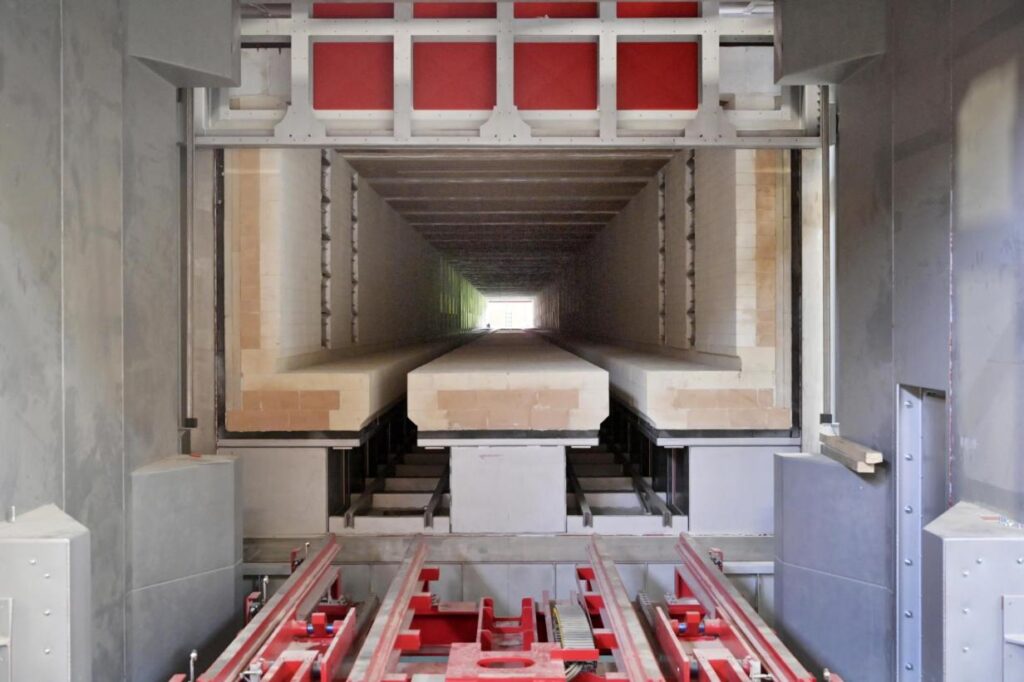

Der weltgrößte Ziegelhersteller Wienerberger mit insgesamt mehr als 200 Standorten hat sein erstes „grünes“ Werk im oberösterreichischen Uttendorf (Bezirk Braunau) in Testbetrieb genommen. Der Gasofen wurde dort durch einen riesigen industriellen Elektroofen für Hintermauerziegel ersetzt. Dadurch fielen an dem „Demo-Standort“ bis zu 90 Prozent weniger CO2-Emissionen an.

Der Umbau des Standortes dauerte 24 Monate und erfolgte seit dem Frühjahr 2022 im Rahmen des NEFI-Projekts „GreenBricks“ – das vom Klima- und Energiefonds im Rahmen der FTI-Initiative „Vorzeigeregion Energie“ gefördert wird – der schrittweise Austausch des Gasofens durch den ersten industriellen Elektroofen in Zusammenarbeit mit dem AIT Austrian Institute of Technology. Zusätzlich wurden eine neue Halle für die Sägespanaufbereitung sowie drei neue Wärmepumpen installiert.

Aktuell werde das Werk mit einer Produktionskapazität von 270 Tonnen Ziegel pro Tag evaluiert, teilte Wienerberger mit. Unter der Werksleitung von Gerhard Pichler sorgten 16 Mitarbeiterinnen und Mitarbeiter für den reibungslosen Ablauf am Standort.

„Mit der erfolgreichen Inbetriebnahme des Elektroofens haben wir einen echten Meilenstein für eine nachhaltige Ziegelproduktion erreicht“, betonte Wienerberger-Österreich-Chef Johann Marchner mit Blick auf den „grünsten Produktionsstandort“ des Ziegelriesen.

Die umfangreichen Umstellungsmaßnahmen im Zuge des „GreenBricks“-Projekts zeigten, „dass Wienerberger fest entschlossen ist, bedeutende Schritte für den Klimaschutz zu gehen und langfristig in Österreich als wichtigen Wirtschaftsstandort zu investieren“, so Marchner. Der Elektroofen wird laut Konzern mbit Ökostrom betrieben, unter anderem aus der eigenen Photovoltaikanlage.

Die Abwärme des Ofens wird gleichzeitig für die Wärmepumpen der Trocknungsanlagen genutzt. Vor dem Brennen müssen die nassen Tonziegel nämlich getrocknet werden. “Das benötigt ähnlich viel Energie wie das Brennen”, erklärte AIT-Projektleiter Tilman Barz. Das Trocknen läuft bei Temperaturen von 80 bis 90 Grad Celsius ab, gebrannt werden die Ziegel etwa 20 Stunden lang bei knapp 1.000 Grad.

“Der gesamte Energieverbrauch der Anlage hat sich von 17 Millionen Kilowattstunden pro Jahr auf elf bis zwölf Millionen Kilowattstunden pro Jahr reduziert”, so Barz. Die Reduktion der CO2-Emissionen um fast 90 Prozent entspreche einer Reduktion von bis zu 7.340 Tonnen pro Jahr – etwa dem jährlichen Stromverbrauch von circa 1.600 österreichischen Haushalten.

Vorbild auch für andere Industrien

Das Werk in Uttendorf gehört seit 1987 zu Wienerberger. An dem Standort testet der Konzern „bahnbrechende Technologien im Live-Betrieb“. 2019 sei dort erstmals eine industrielle Hochtemperatur-Wärmepumpe für Trocknungsprozesse erfolgreich eingesetzt worden.

Im Werk in Uttendorf werden nur sogenannte Hintermauerziegel produziert. Ziel ist es, auch andere Standorte zu elektrifizieren und ebenso Vormauer- und Dachziegel herzustellen. Hier muss zuvor allerdings noch ermittelt werden, wie der perfekte Elektroofen für diese Ziegelarten auszusehen hat.

Die Erkenntnisse können allerdings auch in anderen Industrien eingesetzt werden, wo man Materialien brennen oder trocknen muss. In der Papierindustrie oder der Batterieproduktion gibt es ebenfalls Trocknungsprozesse, die von den Erfahrungen dieses Projekts im Ziegelbereich profitieren könnten.