Kategorie Innovation & Technologie - 24. April 2023

Wie das AIT Lithium-Ionen-Akkus nachhaltiger gestaltet

Mit dem anhaltenden Boom der Elektromobilität geht auch ein erhöhter Bedarf nach Lithium-Ionen-Akkus einher. Wie diese auch nachhaltig hergestellt werden können, nimmt das kürzlich gestartete europäische Forschungsprojekt „IntelLiGent“ unter Beteiligung des AIT Austrian Institute of Technology unter die Lupe.

Nach wie vor wird bei der Herstellung der Batteriezellen verhältnismäßig viel Energie verbraucht, zudem stammen viele der nötigen Rohstoffe aus zweifelhaften Quellen globaler Konfliktregionen. In herkömmlichen Lithium-Ionen-Akkus kommt beispielsweise der Rohstoff Kobalt in größeren Mengen zum Einsatz, weil Zellen mit Kobalt-Kathoden eine höhere Energiedichte und auch eine verbesserte Akku-Leistung begünstigen. Bei der Gewinnung dieser Art Rohstoffe steht die Elektronikindustrie jedoch oft in der Kritik, weil Metalle wie Kobalt, Zinn oder auch Gold häufig unter riskanten, kaum umweltverträglichen und teils sogar menschenunwürdigen Bedingungen abgebaut werden.

Das AIT möchte nun gemeinsam mit neun europäischen Partnern genau das überflüssig machen und die Entwicklung umweltverträglicher und leistungsstarker Akkus vorantreiben, die zugleich auch noch preiswerter sein sollen. Die Wissenschaftler:innen setzen dabei insbesondere auf neuartige Elektrodenmaterialien und reagieren damit auch auf die steigende Nachfrage nach batterieelektrischen Fahrzeugen innerhalb der EU.

Die Anode, also die bei der Ladung positive Elektrode, soll auf Silizium-Graphit basieren. „Silizium-Graphit-Anoden mit geringem Silizium-Anteil sind zwar schon handelsüblich, wir streben aber einen höheren Silizium-Anteil an, um die Energiedichte der Zellen deutlich zu erhöhen“, so der Batterieforscher David Dirnbauer am Center for Low-Emission Transport des AIT gegenüber dem Tech-Magazin futurezone.

Die Kathode – die negative Elektrode – basiere auf Lithium-Nickel-Mangan-Oxide (LNMO) und komme komplett ohne den Rohstoff Kobalt aus. Zwar gebe es bereits andere Akkuzellen, die ebenfalls ohne Kobalt hergestellt werden und etwa auf Lithium-Eisenphosphat (LFP) zurückgreifen, mit dem IntelLiGent-Kathodenmaterial seien aber zusätzlich höhere Leistungsdichten möglich, die auch darüber Auskunft geben, wie stark ein Auto beschleunigen kann.

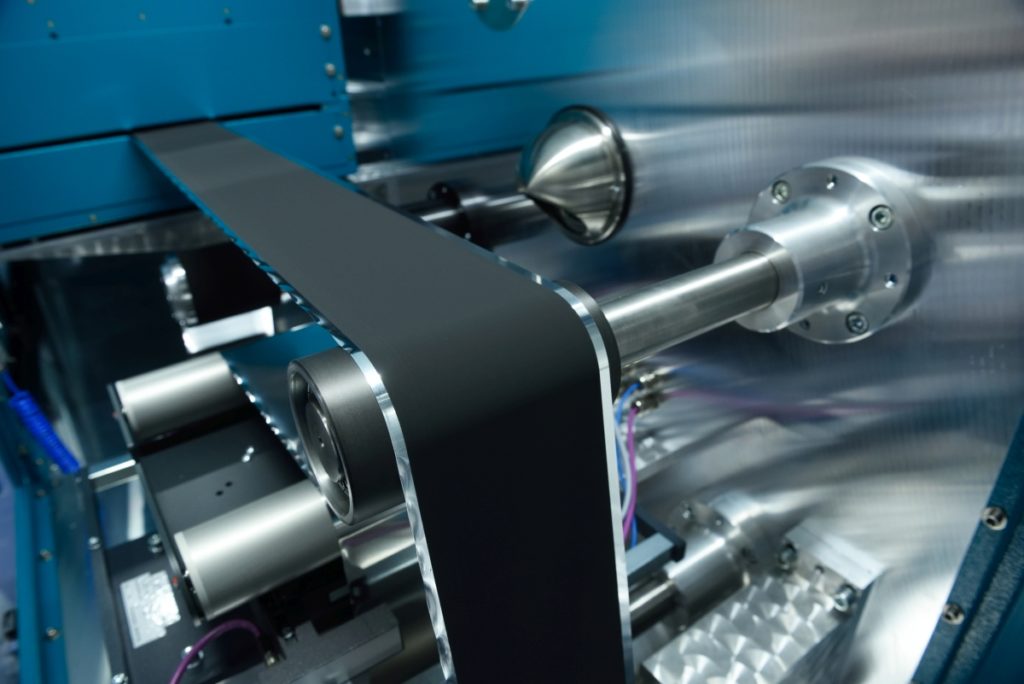

Herstellung mit Wasser

„Wir wollen auch eine nachhaltige Elektrodenproduktion in den Fokus rücken. Im Vordergrund ist eine wasserbasierte Herstellung“, so Dirnbauer. Dabei will man auf das umwelt- und gesundheitsschädliche Lösungsmittel NMP (N-Methyl-2-pyrrolidon) verzichten, das normalerweise bei der Kathodenherstellung zum Einsatz kommt.

Das Lösungsmittel hat außerdem einen deutlich höheren Siedepunkt als Wasser. „Es wird also mehr Energie in der Produktion verbraucht. Wasser hingegen ist weitverbreitet, ungiftig und lässt sich auch wieder einfacher aus der Elektrode herauslösen. Der Energieeinsatz ist generell geringer“, ergänzt der Batterieforscher.

Die neuen Akkuzellen versprechen auch eine hohe Energiedichte. Je höher die ist, umso kleiner und leichter ist der Akku des Fahrzeugs. Die optimierten Hochvolt-Elektroden sollen auf der Zellebene eine Energiedichte von mehr als 350 Wattstunden pro Kilogramm (Wh/kg) bei hohen Ladeströmen ermöglichen. „Diese Energiedichte ist leicht über dem, was aktuell Standard ist“, rechnet Dirnbauer vor. Eine vollständige Ladung von 0 auf 100 Prozent soll in weniger als 30 Minuten möglich sein.

Generell sollen die Zellen mit dem nachhaltigen Kathodenmaterial die Leistungseigenschaften herkömmlicher High-End-Akkus erreichen, wenn nicht überbieten. Werte über Energieeinsatz und Umweltbelastung der Produktion sollen ebenfalls noch erhoben werden.

Das Forschungsprojekt soll neue Batterietechnologien auf industrieller Ebene verwirklichen und zur Marktreife bringen, um so einen Beitrag zum Europäischen Green Deal zu leisten. Gleichzeitig soll so auch die Batteriezellenproduktion in Europa gestärkt werden. Man wolle einen Beitrag zu einer nachhaltigen, ressourcenschonenden und kosteneffizienten Herstellung in Europa leisten. Das Projekt läuft noch bis 2025, am Ende soll ein für die Industrie relevanter Prototyp zur Verfügung stehen. Läuft alles nach Plan, könnten die nachhaltigen Akkuzellen in rund fünf Jahren für E-Autos zur Verfügung stehen.