Kategorie Innovation & Technologie - 13. Oktober 2016

ExoMars: Wiener Firma gibt dem Mars-Rover Weitsicht

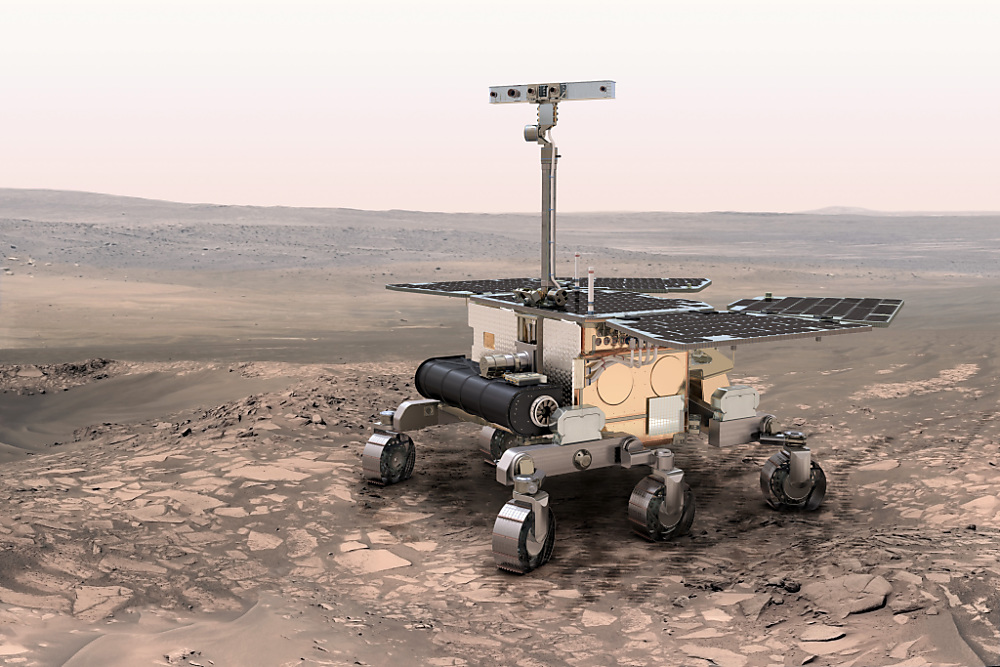

APA/APA/ESA-AOES MEDIALAB

Am 19. Oktober kommt die europäisch-russische ExoMars-Mission am Mars an. Während da noch die ganze Aufmerksamkeit dem Landemodul „Schiaparelli“ gilt, arbeitet man in Wien schon intensiv an einem entscheidenden Bauteil für den zweiten Teil der Mission: 2020 soll ein Rover auf dem Mars landen. Dem gibt die Wiener Weltraumfirma RUAG Space Weitsicht; sie baut den Mast für die „Augen“ des Mars-Autos.

Das Unternehmen erhielt 2014 von Airbus Defence and Space den Auftrag für den ausklappbaren Kameramast für den Mars-Rover – erstmals wird damit Technologie aus Österreich am Mars landen. Der Rover soll 2020 mit einer Proton-Rakete vom russischen Weltraumbahnhof Baikonur starten, nach der Landung die Marsoberfläche erkunden und dabei vor allem nach Spuren von Leben suchen, etwa mittels eines Bohrers, mit dem Proben aus mehreren Metern Tiefe entnommen werden können.

In den Reinräumen von RUAG Space in Wien-Meidling arbeiten die Techniker an dem etwas über einen Meter langen Mast. Beim Lokalaugenschein der APA zeigte sich, dass es sich dabei nicht einfach um eine Stange handelt, an der mehrere Instrumente befestigt sind. Neben dem aus Kohlefaser gefertigten Mast selbst besteht die komplexe Baugruppe auch aus Mechanismen zum Niederhalten des Masts während Start und Landung, dem Lösen dieser Niederhaltung nach der Landung, zum Ausklappen des Masts sowie zum Verstellen der an der Spitze angebrachten Instrumente.

Bessere Sicht im höherer Lage

Im Vergleich zur Gesamtgröße des Rovers (1,2 mal 1,1 Meter und inkl. Mast rund zwei Meter hoch) ist der Mast laut RUAG Space deutlich länger als bei den meisten bisherigen Mars-Fahrzeugen. Das ermöglicht einerseits eine höhere Position der drei an der Spitze montierten Instrumente und damit bessere Weit- und Rundumsicht für die zwei Stereo-Kameras für 3D-Bilder und ein Infrarot-Spektrometer zur Untersuchung der Zusammensetzung der Oberfläche des Planeten. Andererseits stellt dies die Techniker angesichts der höheren Biegelasten, die bei abrupten Bewegungen des Rovers auf den Mast wirken, vor einige Herausforderungen.

Konkret wird derzeit das Strukturmodell des „Deployable Mast Assembly“ (DMA) gefertigt. „Damit erbringen wir den Nachweis, dass das Design stimmt, der Zusammenbau der einzelnen Teile des DMA funktioniert und unsere Berechnungen über Belastbarkeit und thermale Eigenschaften des gesamten Bauteils korrekt sind“, erklärte der Leiter der Mechanik-Abteilung bei RUAG Space, Christian Neugebauer, gegenüber der APA. In den nächsten Tagen soll dieses Strukturmodell an den Auftraggeber geliefert werden.

Test unter Mars-Bedingungen

Bis Herbst kommenden Jahres werden dann ein Qualifikations- und das Flugmodell gebaut. Das Qualifikationsmodell wird dabei extrem stark unter simulierten Mars-Bedingungen belastet, inklusive Vibrations- und Schocktests, Extremtemperaturen, realistischen Atmosphärenbedingungen, simulierten Marsstaub, etc. Nach Ende dieser Tests wird der Bauteil vollständig zerlegt und die einzelnen Teile genauestens inspiziert. „Die bestandene Qualifikation ist Voraussetzung für das Flugmodell, das dann tatsächlich in den Rover integriert wird und zum Mars fliegt“, sagte Neugebauer.

Für den Techniker ist es „schon etwas Spezielles, wenn man für eine so interessante Mission eine Aufgabe lösen darf“. Doch der Gedanke daran, dass der Bauteil schon bald am Mars herumfahren wird, lenkt ihn nicht sehr von seiner Arbeit ab: „Man konzentriert sich auf die Anforderungen, die speziell bei diesen wissenschaftlichen Missionen extrem hoch und an der Grenze des technisch Machbaren sind, sucht im Team gemeinsam Lösungen und ist streng fokussiert auf diese Lösungen“, so Neugebauer.

Mission soll kein mitgebrachtes Leben finden

Die Anforderungen an den Mast samt Zubehör sind tatsächlich hoch. „Da sind zunächst einmal die hohen Temperaturunterschiede, die der Bauteil aushalten muss“, sagte Florian Günther aus dem Projektteam von RUAG Space. Am Mars wird es in der Nacht bis zu minus 130 Grad Celsius kalt. Gleichzeitig muss die Baugruppe auch plus 125 Grad Celsius aushalten, da sie nach dem Zusammenbau vollständig sterilisiert wird, damit keine Mikroben von der Erde den Mars kontaminieren.

Dazu kommen Vibrationen sowohl beim Start als auch bei der Landung und die hohen Lasten, die auf den Mast wirken, wenn sich der Rover auf der Marsoberfläche über unebenes Terrain bewegt. „All das müssen wir mit möglichst wenig Volumen und Masse erfüllen, weil wir den Rover ja nicht nur starten, sondern auch landen müssen“, so Florian Günther.

Wenig Energie, viele Aufgaben

Zudem steht für die drei im Mast integrierten Elektromotoren, die notwendigen Heizelemente und Sensoren nur sehr wenig elektrische Leistung zur Verfügung. Denn die Fläche der Solarpanele ist aufgrund der Rovergröße begrenzt.

Bei einer Gesamtmasse des Rovers von rund 300 Kilo hat der gesamte DMA nicht mehr als 7,5 Kilo. Das wird nicht nur durch den Kohlefasermast, sondern auch durch die Herstellung der übrigen Bauteile aus einer Titan- und hochfesten Aluminiumlegierungen ermöglicht.

Start mit abgerissener Schraube

Während Start und Landung ist der Mast samt Instrumenten eingeklappt und liegend am Rover fixiert. Eine der ersten Aktionen nach der Landung wird die Freigabe des Niederhaltemechanismus sein. Dabei wird die Schraube, die den Mast festhält, einfach abgerissen – und zwar durch einen Ring aus einem speziellen Material, das sich bei Erwärmung sprunghaft ausdehnt.

Dann richtet ein Elektromotor den Mast auf. Sobald der Mast in aufrechter Position arretiert ist, wird ein 360 Grad-Scan der Umgebung durchgeführt. Die Instrumentenaufhängung ermöglicht nicht nur diese horizontale Drehung, sondern auch einen vertikalen Schwenk der Kameras um jeweils 90 Grad nach oben und nach unten.

So soll ein möglichst umfassendes Bild des Landeplatzes geliefert werden, um dem Rover einen risikoarmen Weg von der Landeplattform zu ermöglichen. In der Folge soll sich das Mars-Auto weitgehend autonom auf der Oberfläche des Planeten bewegen.

Sterilität als oberste Prämisse

Ein völlig neues Thema sind für die Weltraumtechniker die Anforderungen im Zusammenhang mit der sogenannten „Planetary Protection“: Weil man Planeten und Monde nicht durch Weltraummissionen biologisch verschmutzen will, etwa durch Mikroben auf den Sonden, müssen Raumfahrzeuge strenge Vorgaben hinsichtlich Keimfreiheit erfüllen. Das gilt auch für den Mast.

Bei RUAG Space erfolgt der Zusammenbau der Bauteile im Reinraum an speziellen Arbeitsplätzen mit gefilterter Luft, die Mitarbeiter tragen Schutzkleidung, Handschuhe und Mundschutz. Die einzelnen Teile werden zudem mit einem speziellen sterilisierten Alkohol gereinigt. Und während des Zusammenbaus wird von jeder Oberfläche, bevor sie nicht mehr zugänglich ist, eine Probe genommen und diese kultiviert, um zu sehen, wie viele vermehrungsfähige Keime darauf waren. Abhängig von der Keimzahl und der gewünschten Reduktion muss der gesamte Bauteil dann eine gewisse Zeit bei einer gewissen Temperatur sterilisiert werden. „Der ganze Mast muss steril ausgeliefert werden und darf nur weniger als 300 Sporen pro Quadratmeter haben – das ist schon eine sehr fordernde Vorgabe“, so Günther.

Zusätzlich zum DMA entwickelt und liefert RUAG Space Austria elektronische Bauteile für den Zentralcomputer am Rover. Sie sorgen nicht nur für die Spannungsversorgung für den gesamten Zentralrechner, für den das schwedische Schwesterunternehmen RUAG Space AB verantwortlich zeichnet, sondern auch für die Übertragung der Messdaten zwischen den Sensoren und dem Computer sowie deren Zwischenspeicherung. Dafür wurde das Qualifikationsmodell bereits ausgeliefert.