Kategorie Innovation & Technologie - 20. August 2019

Mit Chemie und Architektur zu neuen Werkstoffen

Ob Raketentriebwerk, Einfamilienhaus oder Schusswaffe – nahezu alles scheint sich heutzutage im 3D-Druck herstellen zu lassen. Schicht für Schicht werden dabei die Werkstoffe aufgetragen, meist Kunststoffe, Metalle oder Keramiken, ohne dass es dafür spezielle Werkzeuge oder Gussformen brauchte.

Dennoch finden sich auf dem Markt bisher kaum Produkte, die mit dieser Technik hergestellt wurden, so die Chemikerin Sandra Schlögl vom Polymer Competence Center (PCCL) in Leoben. „Der 3D-Druck hat noch mit verschiedenen Problemen zu kämpfen: Zum einen ist er relativ langsam. Außerdem funktioniert er auch noch nicht besonders gut für Verbundmaterialien, wie sie etwa in der Automobilindustrie häufig eingesetzt werden.

Und schließlich können die Materialeigenschaften vieler gedruckter Objekte nicht mit jenen Produkten aus klassischen Fertigungsverfahren wie Spritzguss oder Extrusion mithalten – sie sind oft spröde und zerbrechen schnell.“

Diese Kinderkrankheiten der neuen Fertigungstechnik möchte die Chemikerin mit einem im Jänner startenden Forschungsprojekt, das über das COMET-Förderprogramm vom Bundesministerium für Verkehr, Innovation und Technologie (BMVIT) mitfinanziert wird, beseitigen: Mit speziellen chemischen Reaktionen sollen etwa die Produktionsgeschwindigkeit erhöht und die Materialeigenschaften verbessert werden. „Man könnte die Reaktionen so einsetzen, dass sich das Material beim Aushärten entspannt und damit weniger spröde wird“, so die Chemikerin.

Gleichzeitig wird in Leoben an neuen Drucktechniken geforscht, wie dem Einsatz von Licht mit mehreren Wellenlängen, um beim Druck mit lichtempfindlichen Rohstoffen verschiedene chemische Reaktionen auszulösen.

Bauteile, die „mitdenken“

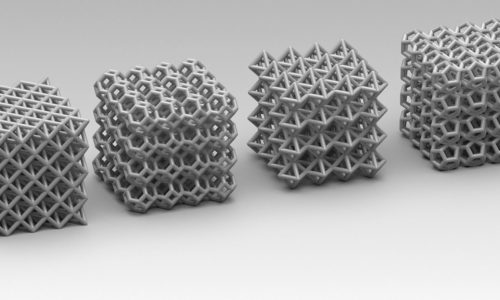

Das Chemitecture genannte Vorhaben befasst sich aber nicht nur mit der molekularen Ebene, auch die makroskopische Architektur der gedruckten Bauteile soll die gewünschten Eigenschaften verstärken. „Wir entwerfen die gedruckten Objekte wie Puzzleteile – kleine Würfel, die dann zu einem sogenannten Metamaterial zusammengesteckt werden können“, erklärt Schlögl.

Das ließe sich beispielsweise in der Robotik anwenden, für Bauteile, die sich selbstständig und nur durch Licht- oder Temperatureinwirkung bewegen können. Oder für Materialien, die ihre Eigenschaften je nach Krafteinwirkung verändern, etwa Prothesen mit unterschiedlicher Dämpfung beim Gehen oder Laufen oder Stoßdämpfer, die sich beim Zusammenstoß mit Passanten anders verhalten als mit einem Auto.

Doch auch Alltagsgeräte sollen durch die Forschung von Schlögls Team im 3-D-Druck leistbar werden – und personalisierbar. „Bisher lohnt sich das nur bei Spezialgeräten wie Bohrer für Chirurgen. Aber in Zukunft wären auch individuell angepasste Handmixer oder Baumaschinen denkbar.“

Von Wolfgang Däuble, DiePresse