Kategorie Mobilität - 4. Februar 2021

Hightech-Haifischhaut aus der Steiermark soll Flugzeuge effizienter fliegen lassen

Flugzeuge sollen künftig sparsamer fliegen. Das zwingt Flugtriebwerkshersteller dazu ihre Antriebe weiter zu verbessern und führt steirische Forscher dazu, sich mit Strömungsexperimenten und der besonderen Eigenschaft von Haifischhaut zu beschäftigen. An der TU Graz fanden sie in Kooperation mit einem Grazer Start-up etwa heraus, dass die Simulierung einer Haifischhaut-Oberfläche im Triebwerk den Strömungswiderstand verringert – was wiederum die Triebwerksleistung verbessert.

Ein Flugzeugtriebwerk saugt – äußerst vereinfacht dargestellt – vorne Luft an, die hinten durch Verdichtung und Verbrennung mit Treibstoff mit einer viel höheren Geschwindigkeit wieder ausgestoßen wird. Je größer und langsamer das Gebläserad (Fan) vorne am Triebwerk ist, umso effizienter und leiser kann diese Antriebskomponente arbeiten. Der Fan wird wiederum von der Niederdruckturbine angetrieben.

Den sogenannten Übergangskanal zwischen Hoch- und Niederdruckturbine erachten viele Antriebsexperten als wichtige Schlüsselkomponente zukünftiger Triebwerke. Er befindet sich nach der Brennkammer und zählt somit zu den Heißgaspfadteilen des Triebwerks. Mit einer neuen integralen Lösung wollen die Grazer Techniker die Länge des Triebwerks sowie die Komponentenanzahl minimieren, um Gewicht einzusparen, was wiederum Treibstoff spart. „Ein zu kurzer Übergangskanal könnte einen Strömungsabriss verursachen, da die Luft dem Strömungspfad aufgrund der aggressiveren Geometrie eventuell nicht mehr folgen kann“, erklärte Emil Göttlich, Forscher am Institut für Thermische Turbomaschinen und Maschinendynamik der TU Graz, die damit einhergehende Herausforderung.

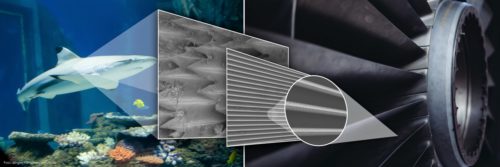

Haifischschuppen als Vorbild

Göttlich hat im EU-Projekt TURANDOT (Turbulence and Duct Surface Optimization in Turbofans) in einer Versuchsturbine unter anderem die komplexen dreidimensionalen Strömungen im Übergangskanal der Turbine untersucht, um Wirkungsgradverbesserungen aufzuzeigen, wie er gegenüber der APA schilderte. Die Experimente werden in enger Zusammenarbeit mit dem US-amerikanischen Triebwerkshersteller General Electric ausgeführt. Dabei zeigte sich, dass geringe Änderungen in der Geometrie beträchtliche Einsparungen im Kerosinverbrauch und damit zugleich eine Verringerung von umweltschädlicher Emissionen mit sich bringen können.

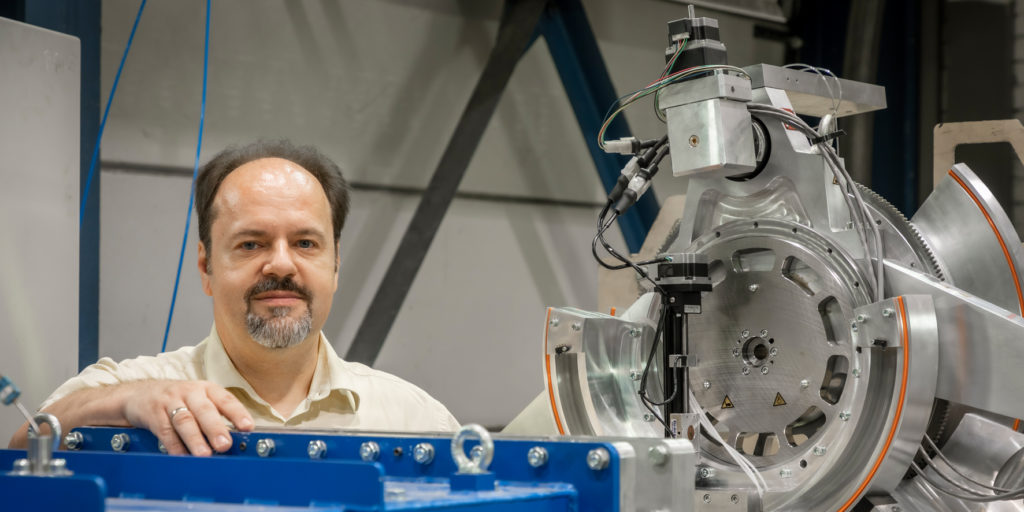

- Arbeitet an effizienteren Flugzeugtriebwerken: Der Leiter des Turbomaschinenlabors der TU Graz Emil Göttlich. © TU Graz/Lunghammer

Als die Ingenieure damals unter einem Mikroskop die Oberflächenbeschaffenheit von Haifischschuppen untersuchten, erkannten sie, dass die Haut von einem regelmäßigen Muster aus nano- und mikrostrukturierten Rillen in Strömungsrichtung überzogen ist. Diese sogenannten Riblets, die sonst kein Fisch besitzt, sind nur einen Mikrometer breit und doch geben sie dem Hai den entscheidenden Vorteil: Die spezielle Feinstruktur verringert den Reibungswiderstand so sehr, dass der Fisch äußerst flink und energieeffizient durch das Wasser gleiten kann.

Wirkungsgrad enorm verbessert

Diese der Natur abgeschauten Mikrostrukturen macht sich das Grazer Unternehmen seither zunutze, um etwa Boote, Flugzeuge oder auch Windkraftwerke durch entsprechende Riblets zu optimieren. Die Ribletoberflächen können als selbstklebende Folie, als Lack, gedruckt oder direkt mit einem Laser auf hochfeste Materialien aufgetragen werden. Im Rahmen des von der Forschungsförderungsgesellschaft FFG unterstützten Projektes wurde nachgewiesen, dass die Riblet-Beschichtung auch die Reibung an der Wand des Übergangskanals von Turbinen verringert und somit der Wirkungsgrad des Übergangskanals und die Triebwerksleistung enorm verbessert wird, wie die TU Graz zu Projektabschluss mitteilte. „Mit der sogenannten Riblet-Technologie können wir den Druckverlust im Übergangskanal unabhängig von seiner Geometrie um bis zu fünf Prozent reduzieren. Auch wenn das auf den ersten Blick nach wenig klingt, kann so der Treibstoffverbrauch merklich reduziert werden“, schilderte Göttlich.

Außerdem hat das Konsortium den Einfluss der Kühlluftströmungen auf die Triebwerk-Performance untersucht: Um einen zu schnellen Verschleiß zu unterbinden, werden die Turbinen und der Übergangskanal mit Kühlluft aus dem Verdichter des Triebwerks gekühlt. Allerdings vermischt sich diese Kühlluft mit der heißen Hauptströmung, die das Flugzeug antreibt, und stört so die Aerodynamik – der Wirkungsgrad des Triebwerks sinkt.

Kühlluft strömt in „Strähnen“

Göttlich und sein Team haben am Grazer Versuchsturbinenprüfstand die Strömungsbedingungen real abgebildet und die Kühlluftströmungen beliebig variiert. Dabei reicherten sie die Kühlluft mit geringen Mengen an Kohlenstoffdioxid und Lachgas an, um anhand dieser Tracergase die Pfade der verschiedenen Kühlluftströme nachzuverfolgen. Es habe sich gezeigt, dass die Kühlluft in „Strähnen“ durch den Übergangskanal strömt und nicht – wie bisher vermutet – flächig die Wände bedeckt. Die Kühlung ist dementsprechend nicht so effektiv, wie angenommen.

„Zukünftig können die Triebwerkshersteller durch die variable Anordnung der Turbinenschaufeln bestimmen, wo die Kühlluft-Strähnen im Übergangskanal verlaufen und welche Komponenten verstärkt gekühlt werden sollen“, erklärte der Grazer Turbinenforscher, der sich dadurch auch Einsparungen bei den Wartungskosten erwartet. Der Triebwerkshersteller General Electric Aviation (Cincinnati, USA), der die Testgeometrie lieferte, werde das Setup (Übergangskanal so kurz wie möglich, Riblet-Beschichtung, flexible Anordnungen der Turbinenschaufeln) in einer neuen Triebwerks-Generation einsetzen, die damit leiser, wartungsärmer und treibstoffsparender werden soll.

apa/red