Kategorie Innovation & Technologie - 15. März 2017

Güterentladung neu gedacht

Online Shopping gilt als besonders angenehm. Man kann gemütlich zuhause auf der Couch liegen, wirft die Produkte nach und nach in den Warenkorb und mit einem weiteren Klick ist die Bestellung abgesendet. Wenige Tage später läutet es an der Türe und schon hält man die bestellten Artikel in Händen. Soweit der ganze Prozess aus Sicht der Kundinnen und Kunden.

Ist eine Bestellung aber erst einmal abgesendet, beginnen jede Menge Arbeitsschritte im Hintergrund. Einen großen Anteil daran, dass die Produkte zu den Kundinnen und Kunden gelangen, hat die KEP-Branche. Das sind die Kurier-, Express- und Paketdienste. Sie bringen unsere Pakete von A nach B. Dafür müssen diese aber erstmal verladen, dann oftmals umgeladen, zwischendurch sortiert und wieder entladen werden.

Das passiert an sogenannten Umschlag- und Verteilknoten und funktioniert derzeit so: Die Mitarbeiterinnen und Mitarbeiter müssen jedes Paket händisch fassen und auf einen Bandförderer legen, der in den Lkw hineinreicht. Dieser Job ist mit Anstrengungen verbunden und kostet Zeit. Genau an diesem Punkt setzt das Forschungsprojekt „EAGLE – Entwicklung eines automatischen Güterentladesystems“, das von der TU Graz – Institut für Technische Logistik in Kooperation mit der Österreichische Post AG und der TAGpilot GmbH durchgeführt wurde, an.

Wie „EAGLE“ funktioniert

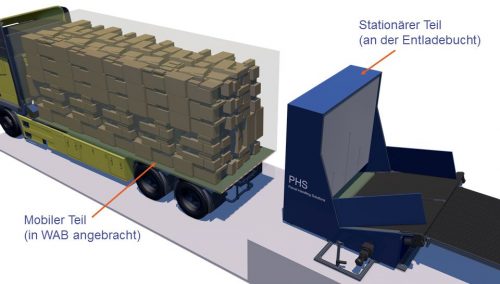

Das Ziel war die Entwicklung eines automatischen Güterentladesystems, um die großen Verteilzentren leistungsfähiger zu machen. Große Paketmengen sollen möglichst schnell entladen und identifiziert werden. Dafür entwickelten die Expertinnen und Experten einen Prototypen und spielten verschiedene Szenarien durch: unterschiedliche Füllgrade, Stückgutzusammensetzungen und Beladungsstrategien der Lkw-Container (in der Fachsprache auch WAB – Wechselaufbau – genannt), unterschiedliche Entladegeschwindigkeiten.

Die Funktionsweise vereinfacht erklärt: Im mobilen Container (sitzt auf dem Lkw) wird eine Art von Förderband verbaut. Angedockt an den stationären Teil des Systems können die Güter nun automatisch und schnell aus dem Container herausbefördert werden (siehe Bilder unterhalb).

Kostengünstig: Der erste Vorteil des Entladesystems ist der kostengünstige Aufbau. Dadurch ist das System nicht nur für große Paketdienste, sondern auch für kleinere Unternehmen wie etwa Warenhäuser attraktiv.

Schnell: Derzeit brauchen zwei Mitarbeiterinnen und Mitarbeiter ungefähr eine Stunde für das Entladen eines Containers. EAGLE kann das vollautomatisch mit einer Mitarbeiterin oder einem Mitarbeiter für zwei Container in ungefähr einem Fünftel der Zeit. Die Arbeitsplätze gehen aber nicht verloren. Die Mitarbeiterinnen und Mitarbeiter sind für qualifiziertere Arbeiten und den Betrieb des automatischen Systems EAGLE frei und müssen nicht manuell und unergonomisch den Lkw entladen.

Gesund: Das Entladesystem trägt zudem zu einer körperlichen Entlastung der Arbeitskräfte bei, da die Maschine ihnen das Umladen und Hin- und Hertragen von zum Teil schweren Paketen abnimmt.

„Das automatisierte Entladesystem EAGLE ist ein hervorragendes Beispiel, wie durch den Einsatz virtueller Entwicklungsmethoden schnell innovative Produkte entstehen können“, so Projektleiter Christian Landschützer von der TU Graz. Der Prototyp hat im Versuch sehr gut abgeschnitten und das breit aufgestellte Projektteam – aus Anwendung, Identifikation und Technischer Logistik – sieht in der Branche großen Bedarf für die Projektidee. Deshalb wurde rund um das Forschungsprojekt das neue Start-up PHS gegründet, das das Entladesystem nun weiterentwickelt und auf den Markt bringen will.